成組鋰電池串聯充電時,應保證每節電池均衡充電,否則使用過程中會影響整組電池的性能和壽命。常用的均衡充電技術有恒定分流電阻均衡充電、通斷分流電阻均衡充電、平均電池電壓均衡充電、開關電容均衡充電、降壓型變換器均衡充電、電感均衡充電等。而現有的單節鋰電池保護芯片均不含均衡充電控制功能;多節鋰電池保護芯片均衡充電控制功能需要外接CPU,通過和保護芯片的串行通訊(如I2C總線)來實現,加大了保護電路的復雜程度和設計難度、降低了系統的效率和可靠性、增加了功耗。

本文針對動力鋰電池成組使用鋰電池保護板均衡原理,各節鋰電池均要求充電過電壓、放電欠電壓、過流、短路的保護,充電過程中要實現整組電池均衡充電的問題,介紹了一種采用單節鋰電池保護芯片對任意串聯數的成組鋰電池進行保護的含均衡充電功能的電池組保護板的設計方案。經過仿真結果和工業生產應用證明,該保護板的保護功能完善,工作穩定,性價比高。

鋰電池保護板均衡原理常用的均衡充電技術包括恒定分流電阻均衡充電、通斷分流電阻均衡充電、平均電池電壓均衡充電、開關電容均衡充電、降壓型變換器均衡充電、電感均衡充電等。成組的鋰電池串聯充電時,應保證每節電池均衡充電,否則使用過程中會影響整組電池的性能和壽命。而現有的單節鋰電池保護芯片均不含均衡充電控制功能,多節鋰電池保護芯片均衡充電控制功能需要外接CPU;通過和保護芯片的串行通訊(如I2C總線)來實現,加大了保護電路的復雜程度和設計難度、降低了系統的效率和可靠性、增加了功耗。

本文針對動力鋰電池成組使用,各節鋰電池均要求充電過電壓、放電欠電壓、過流、短路的保護,充電過程中要實現整組電池均衡充電的問題,介紹了一種采用單節鋰電池保護芯片對任意串聯數的成組鋰電池進行保護的含均衡充電功能的電池組保護板的設計方案。仿真結果和工業生產應用證明,該保護板保護功能完善,工作穩定,性價比高,均衡充電誤差小于50mV。

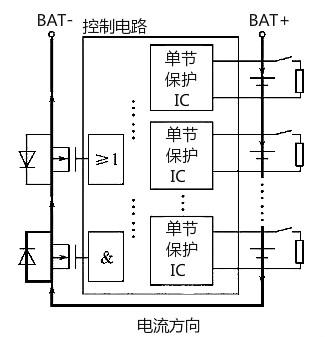

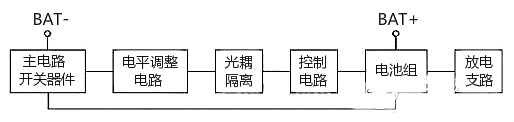

采用單節鋰電池保護芯片設計的具備均衡充電能力的鋰電池組保護板結構框圖如下圖1所示。

圖1鋰電池組保護板結構框圖

其中:1為單節鋰離子電池;2為充電過電壓分流放電支路電阻;3為分流放電支路控制用開關器件;4為過流檢測保護電阻;5為省略的鋰電池保護芯片及電路連接部分;6為單節鋰電池保護芯片(一般包括充電控制引腳CO,放電控制引腳DO,放電過電流及短路檢測引腳VM,電池正端VDD,電池負端VSS等);7為充電過電壓保護信號經光耦隔離后形成并聯關系驅動主電路中充電控制用MOS管柵極;鋰電池保護板均衡原理8為放電欠電壓、過流、短路保護信號經光耦隔離后形成串聯關系驅動主電路中放電控制用MOS管柵極;9為充電控制開關器件;10為放電控制開關器件;11為控制電路;12為主電路;13為分流放電支路。鋰電池保護板均衡原理單節鋰電池保護芯片數目依據鋰電池組電池數目確定,串聯使用,分別對所對應單節鋰電池的充放電、過流、短路狀態進行保護。該系統在充電保護的同時,通過保護芯片控制分流放電支路開關器件的通斷實現均衡充電,該方案有別于傳統的在充電器端實現均衡充電的做法,降低了鋰電池組充電器設計應用的成本。

當鋰電池保護板均衡原理鋰電池組充電時,外接電源正負極分別接電池組正負極BAT+和BAT-兩端,充電電流流經電池組正極BAT+、電池組中單節鋰電池1~N、放電控制開關器件、充電控制開關器件、電池組負極BAT-,電流流向如圖2所示。

圖2鋰電池組充電電路

系統中控制電路部分單節鋰電池保護芯片的充電過電壓保護控制信號經光耦隔離后并聯輸出,為主電路中充電開關器件的導通提供柵極電壓;如某一節或幾節鋰電池在充電過程中先進入過電壓保護狀態,鋰電池保護板均衡原理則由過電壓保護信號控制并聯在單節鋰電池正負極兩端的分流放電支路放電,同時將串接在充電回路中的對應單體鋰電池斷離出充電回路。

2.2主電路及分流放電支路

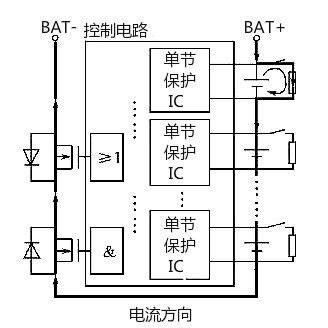

鋰電池組串聯充電時,忽略單節電池容量差別的影響,一般內阻較小的電池先充滿。此時,相應的過電壓保護信號控制分流放電支路的開關器件閉合,在原電池兩端并聯上一個分流電阻。根據電池的PNGV等效電路模型,此時分流支路電阻相當于先充滿的單節鋰電池的負載,該電池通過其放電,使電池端電壓維持在充滿狀態附近一個極小的范圍內。假設第1節鋰電池先充電完成,進入過電壓保護狀態,則主電路及分流放電支路中電流流向如圖3所示。鋰電池保護板均衡原理當所有單節電池均充電進入過電壓保護狀態時,全部單節鋰電池電壓大小在誤差范圍內完全相等,各節保護芯片充電保護控制信號均變低,無法為主電路中的充電控制開關器件提供柵極偏壓,使其關斷,主回路斷開,即實現均衡充電,充電過程完成。

圖3主電路及分流放電支路

單節電池兩端并接的放電支路電阻可根據鋰電池充電器的充電電壓大小以及鋰電池的參數和放電電流的大小計算得出。均衡電流應合理選擇,如果太小,均衡效果不明顯;如果太大,系統的能量損耗大,均衡效率低,對鋰電池組熱管理要求高,一般電流大小可設計在50~100mA之間。

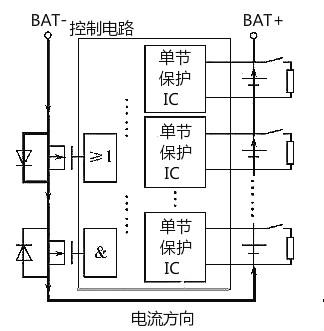

當電池組放電時,外接負載分別接電池組正負極BAT+和BAT-兩端,放電電流流經電池組負極BAT-、充電控制開關器件、放電控制開關器件、電池組中單節鋰電池N~1和電池組正極BAT+,電流流向如圖4所示。鋰電池保護板均衡原理系統中控制電路部分單節鋰電池保護芯片的放電欠電壓保護、過流和短路保護控制信號經光耦隔離后串聯輸出,為主電路中放電開關器件的導通提供柵極電壓;一旦電池組在放電過程中遇到單節鋰電池欠電壓或者過流和短路等特殊情況,對應的單節鋰電池放電保護控制信號變低,無法為主電路中的放電控制開關器件提供柵極偏壓,使其關斷,主回路斷開,即結束放電使用過程。

圖4電池組放電電路

一般鋰電池采用恒流-恒壓(TAPER)型充電控制,恒壓充電時,充電電流近似指數規律減小。系統中充放電主回路的開關器件可根據外部電路要求滿足的最大工作電流和工作電壓選型。

鋰電池保護板均衡原理控制電路的單節鋰電池保護芯片可根據待保護的單節鋰電池的電壓等級、保護延遲時間等選型。分流放電支路電阻可采用功率電阻或電阻網絡實現。這里采用電阻網絡實現分流放電支路電阻較為合理,可以有效消除電阻偏差的影響,此外,還能起到降低熱功耗的作用。

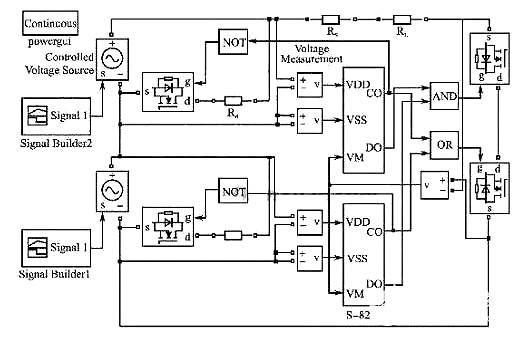

根據上述鋰電池保護板均衡原理,在Matlab/Simulink環境下搭建了系統仿真模型,模擬鋰電池組充放電過程中保護板工作的情況,驗證該設計方案的可行性。為簡單起見,給出了鋰電池組僅由2節鋰電池串聯的仿真模型,如圖5所示。

圖5 2節鋰電池串聯均充保護仿真模型

模型中用受控電壓源代替單節鋰電池,模擬電池充放電的情況。圖5中,Rs為串聯電池組的電池總內阻,RL為負載電阻,Rd為分流放電支路電阻。所采用的單節鋰電池保護芯片S28241封裝為一個子系統,使整體模型表達時更為簡潔。

鋰電池保護板均衡原理保護芯片子系統模型主要用邏輯運算模塊、符號函數模塊、一維查表模塊、積分模塊、延時模塊、開關模塊、數學運算模塊等模擬了保護動作的時序與邏輯。由于仿真環境與真實電路存在一定的差別,仿真時不需要濾波和強弱電隔離,而且多余的模塊容易導致仿真時間的冗長。因此,在實際仿真過程中,去除了濾波、光耦隔離、電平調理等電路,并把為大電流分流設計的電阻網絡改為單電阻,降低了仿真系統的復雜程度。建立完整的系統仿真模型時,要注意不同模塊的輸入輸出數據和信號類型可能存在差異,必須正確排列模塊的連接順序,必要時進行數據類型的轉換,模型中用電壓檢測模塊實現了強弱信號的轉換連接問題。

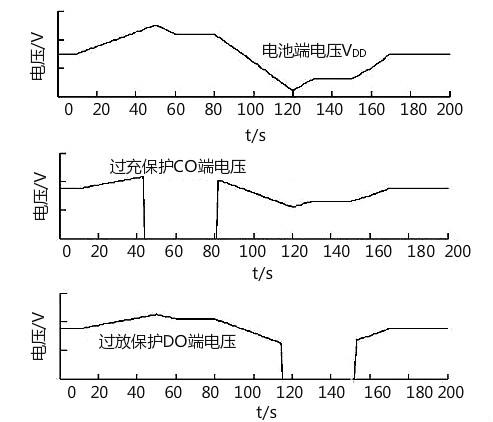

鋰電池保護板均衡原理仿真模型中受控電壓源的給定信號在波形大體一致的前提下可有微小差別,以代表電池個體充放電的差異。圖6為電池組中單節電池電壓檢測仿真結果,可見采用過流放電支路均充的辦法,該電路可正常工作。

圖6 鋰電池電壓檢測仿真結果

實際應用中,針對某品牌電動自行車生產廠的需求,設計實現了2組并聯、10節串聯的36V8A.h錳酸鋰動力電池組保護板,其中單節鋰電池保護芯片采用日本精工公司的S28241,保護板主要由主電路、控制電路、分流放電支路以及濾波、光耦隔離和電平調理電路等部分組成,鋰電池保護板均衡原理其基本結構如圖7所示。放電支路電流選擇在800mA左右,采用510Ω電阻串并聯構成電阻網絡。

圖7 鋰電池組保護板調試

調試工作主要分為電壓測試和電流測試兩部分。電壓測試包括充電性能檢測過電壓、均充以及放電性能檢測欠電壓兩步。可以選擇采用電池模擬電源供應器代替實際的電池組進行測試,由于多節電池串聯,該方案一次投入的測試成本較高。也可以使用裝配好的電池組直接進行測試,對電池組循環充放電,觀測過壓和欠壓時保護裝置是否正常動作,記錄過充保護時各節電池的實時電壓,判斷均衡充電的性能。但此方案一次測試耗費時間較長。對電池組作充電性能檢測時,采用3位半精度電壓表對10節電池的充電電壓監測,可見各節電池都在正常工作電壓范圍內,并且單體之間的差異很小,充電過程中電壓偏差小于100mV,滿充電壓4.2V、電壓偏差小于50mV.電流測試部分包括過流檢測和短路檢測兩步。過流檢測可在電阻負載與電源回路間串接一電流表,緩慢減小負載,當電流增大到過流值時,看電流表是否指示斷流。短路檢測可直接短接電池組正負極來觀測電流表狀態。在確定器件完好,電路焊接無誤的前提下,也可直接通過保護板上電源指示燈的狀態進行電流測試。

實際使用中,考慮到外部干擾可能會引起電池電壓不穩定的情況,這樣會造成電壓極短時間的過壓或欠壓,從而導致電池保護電路錯誤判斷,因此在保護芯片配有相應的延時邏輯,必要時可在保護板上添加延時電路,這樣將有效降低外部干擾造成保護電路誤動作的可能性。由于電池組不工作時,保護板上各開關器件處于斷開狀態,故靜態損耗幾乎為0.當系統工作時,主要損耗為主電路中2個MOS管上的通態損耗,當充電狀態下均衡電路工作時,分流支路中電阻熱損耗較大,但時間較短,整體動態損耗在電池組正常工作的周期內處于可以接受的水平。

經測試,該保護電路的設計能夠滿足串聯鋰電池組保護的需要,保護功能齊全,能可靠地進行過充電、過放電的保護,同時實現均衡充電功能。

鋰電池保護板均衡原理根據應用的需要,在改變保護芯片型號和串聯數,電路中開關器件和能耗元件的功率等級之后,可對任意結構和電壓等級的動力鋰電池組實現保護和均充。如采用臺灣富晶公司的FS361A單節鋰電池保護芯片可實現3組并聯、12串磷酸鐵鋰電池組保護板設計等。

鋰電池(可充型)之所以需要保護,是由它本身特性決定的。由于鋰電池本身的材料決定了它不能被過充、過放、過流、短路及超高溫充放電,因此鋰電池鋰電組件總會跟著一塊精致的保護板和一片電流保險器出現。

在正常狀態下電路中N1的“CO”與“DO”腳都輸出高電壓,兩個MOSFET都處于導通狀態,電池可以自由地進行充電和放電,由于MOSFET的導通阻抗很小,通常小于30毫歐,因此其導通電阻對電路的性能影響很小。

此狀態下保護電路的消耗電流為μA級,通常小于7μA。

鋰離子電池要求的充電方式為恒流/恒壓,在充電初期,為恒流充電,隨著充電過程,電壓會上升到4.2V(根據正極材料不同,有的電池要求恒壓值為4.1V),轉為恒壓充電,直至電流越來越小。

電池在被充電過程中,如果充電器電路失去控制,會使電池電壓超過4.2V后繼續恒流充電,此時電池電壓仍會繼續上升,當電池電壓被充電至超過4.3V時,電池的化學副反應將加劇,會導致電池損壞或出現安全問題。

鋰電池保護板均衡原理在帶有保護電路的電池中,當控制IC檢測到電池電壓達到4.28V(該值由控制IC決定,不同的IC有不同的值)時,其“CO”腳將由高電壓轉變為 零電壓,使T1由導通轉為關斷,從而切斷了充電回路,使充電器無法再對電池進行充電,起到過充電保護作用。而此時由于T1自帶的體二極管VD1的存在,電 池可以通過該二極管對外部負載進行放電。

在控制IC檢測到電池電壓超過4.28V至發出關斷T1信號之間,還有一段延時時間,該延時時間的長短由C2決定,通常設為1秒左右,以避免因干擾而造成誤判斷。

電池在對外部負載放電過程中,其電壓會隨著放電過程逐漸降低,當電池電壓降至2.5V時,其容量已被完全放光,此時如果讓電池繼續對負載放電,將造成電池的永久性損壞。

在電池放電過程中,當控制IC檢測到電池電壓低于2.3V(該值由控制IC決定,不同的IC有不同的值)時,其“DO”腳將由高電壓轉變為零電壓, 使T2由導通轉為關斷,從而切斷了放電回路,使電池無法再對負載進行放電,起到過放電保護作用。而此時由于T2自帶的體二極管VD2的存在,充電器可以通 過該二極管對電池進行充電。

由于在過放電保護狀態下電池電壓不能再降低,因此要求保護電路的消耗電流極小,此時控制IC會進入低功耗狀態,整個保護電路耗電會小于0.1μA。 在控制IC檢測到電池電壓低于2.3V至發出關斷T2信號之間,也有一段延時時間,該延時時間的長短由C2決定,通常設為100毫秒左右,以避免因干擾而 造成誤判斷。

由于鋰離子電池的化學特性,電池生產廠家規定了其放電電流最大不能超過2C(C=電池容量/小時),當電池超過2C電流放電時,將會導致電池的永久性損壞或出現安全問題。

電池在對負載正常放電過程中,放電電流在經過串聯的2個MOSFET時,由于MOSFET的導通阻抗,會在其兩端產生一個電壓,該電壓值 U=I*RDS*2, RDS為單個MOSFET導通阻抗,控制IC上的“V-”腳對該電壓值進行檢測,若負載因某種原因導致異常,使回路電流增大,當回路電流大到使 U>0.1V(該值由控制IC決定,不同的IC有不同的值)時,其“DO”腳將由高電壓轉變為零電壓,使T2由導通轉為關斷,從而切斷了放電回路, 使回路中電流為零,起到過電流保護作用。

在控制IC檢測到過電流發生至發出關斷T2信號之間,也有一段延時時間,該延時時間的長短由C2決定,通常為13毫秒左右,以避免因干擾而造成誤判斷。

在上述控制過程中可知,其過電流檢測值大小不僅取決于控制IC的控制值,還取決于MOSFET的導通阻抗,當MOSFET導通阻抗越大時,對同樣的控制IC,其過電流保護值越小。

電池在對負載放電過程中,若回路電流大到使U>0.9V(該值由控制IC決定,不同的IC有不同的值)時,控制IC則判斷為負載短路,其 “DO”腳將迅速由高電壓轉變為零電壓,使T2由導通轉為關斷,從而切斷放電回路,起到短路保護作用。短路保護的延時時間極短,通常小于7微秒。其工作原 理與過電流保護類似,只是判斷方法不同,保護延時時間也不一樣。

6 結論

本文采用單節鋰電池保護芯片設計實現了多節鋰電池串聯的電池組保護板,除可完成必要的過電壓、欠電壓、過電流和短路保護功能外,還可以實現均衡充電功能。仿真和實驗結果驗證了該方案的可行性,市場使用情況檢驗了該設計的穩定性。

聯系方式:鄒先生

聯系電話:0755-83888366-8022

手機:18123972950

QQ:2880195519

聯系地址:深圳市福田區車公廟天安數碼城天吉大廈CD座5C1

請搜微信公眾號:“KIA半導體”或掃一掃下圖“關注”官方微信公眾號

請“關注”官方微信公眾號:提供 MOS管 技術幫助